20世纪50年代,美国为应对弹道导弹与航天器对耐高温、耐腐蚀材料的迫切需求,率先研发出粘胶基碳纤维。该材料在3000℃高温环境下仍能保持结构稳定性,成功解决了火箭喷管热防护系统的技术瓶颈,标志着碳纤维正式进入现代工业应用领域。1959年日本大阪工业技术试验所近藤昭男博士取得突破性进展,研发出聚丙烯腈(PAN)基碳纤维制备技术。日本东丽公司于1961年获得近藤专利授权后,历经十年技术攻关,于1971年实现T300碳纤维的工业化量产。这款标准模量碳纤维的拉伸强度达到3.53GPa,模量235GPa,成为航空领域首款通过适航认证的商用碳纤维产品。至此形成全球碳纤维产业"粘胶基-军用,PAN基-民用"的双轨发展格局。

碳纤维行业发展正处于快速扩张期和发展成熟期之间,现阶段最常见的基体为聚丙烯腈基,具有高强度与高模量,优异的抗疲劳特性和各向异性可控的优点,占据全球市场份额的92%。主要应用于国防军事、新能源领域、航空航天、汽车工业、体育休闲等领域。

Ø 航天领域:碳纤维复合材料在航天领域已实现从结构减重到功能集成的跨越式发展,成为运载火箭、卫星及高超音速飞行器的核心材料。

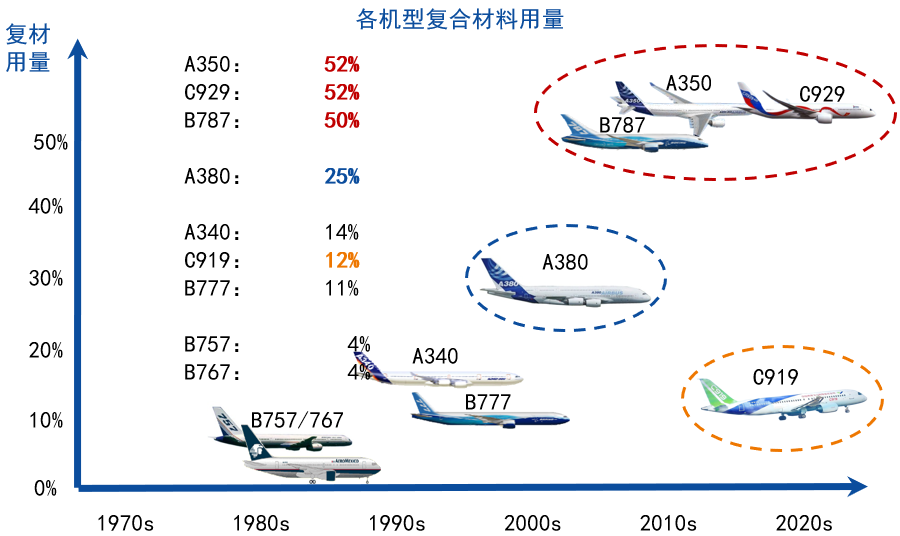

Ø 航空领域:碳纤维主要用于制备机翼、中央翼盒、垂尾、机身筒体等部件,已实现从次承力构件到主承力结构的全面应用,成为现代客机轻量化革命的核心驱动力。

Ø 轨道交通领域:碳纤维正加速实现从“示范应用”到“规模量产”的突破,成为新一代列车轻量化与智能化升级的核心材料。当前,中国中车研发的全碳纤维地铁车体实现减重30%,采用T700级大丝束材料与RTM一体化成型工艺,模块化部件数量减少60%,抗疲劳性能提升至铝合金的5倍。

碳纤维复合材料的未来发展趋势:材料和结构的设计和成型一体化使复合材料朝着大型化或超大型化发展,促使复合材料更大范围地应用,对结构减重、降低能耗发挥更大的作用。同时,可以大幅减少机械连接,提高工效、降低成本、减少原材料浪费。复材结构一体化综合技术包括多功能化、功能/结构一体化、智能化,满足高性能飞行器和其他应用领域的要求,其研究和应用涉及设计、材料、制造、测试、验证、使用和维护等诸多专业技术领域,具有跨学科、跨行业的特点。

碳纤维复合材料回收技术主要包括物理分离法、化学分解法和热解法。其中,热解法(如流化床热解技术)最具工业化前景,可在高温下分解树脂并保留碳纤维强度。化学法(如溶剂分解)和物理法(机械破碎)仍面临成本或效率挑战。全球产业化逐步推进,但回收纤维性能下降和标准化不足仍是关键瓶颈。

碳纤维复合材料作为高性能材料的代表,未来将在轻量化、高强度需求领域持续突破。随着航空航天、新能源汽车、风电等产业的快速发展,其市场规模有望显著扩大。技术进步将聚焦于低成本制造工艺的优化与回收技术的创新,推动材料向更高性能、更环保方向发展。同时,多功能化趋势将加速其与纳米技术、智能材料的融合,催生自修复、导电导热等新型复合材料。全球产业链竞争将围绕核心专利与规模化应用展开,而政策对绿色经济的扶持将进一步拓宽应用场景。碳纤维复合材料有望从高端领域向民生消费市场渗透,成为新一轮材料革命的关键驱动力。