冷气动力喷涂制造技术——谭锟

报告人简介:

谭锟,上海电机学院 航空学院 讲师,博士;近年来共发表论文24篇;专利3项。主要研究方向:冷气动力喷涂技术(冷喷涂设备开发;耐磨、耐腐蚀和耐热涂层等功能涂层)及低温增材制造;中小型无人机设计制造研发。

报告内容:

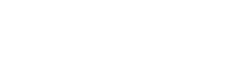

冷喷涂(Cold Spray),又称冷气动力喷涂(Cold Gas Dynamic Spraying),是一种新兴的固态材料沉积技术,主要用于在基体表面制备涂层或进行增材制造(3D打印)。其核心特征在于整个过程材料保持固态,不发生熔化,这使其区别于传统的热喷涂技术(如火焰喷涂、等离子喷涂)。

基本原理:

气体加速:将高压(通常为数兆帕至数十兆帕)的惰性气体(如氮气、氦气)或压缩空气通过拉瓦尔喷嘴(Laval nozzle)加速至超音速(可达300-1200 m/s甚至更高)。

粉末注入:将微细的金属或合金粉末(粒径通常在5-50微米)注入高速气流中。

高速撞击:高速粒子流喷射向基体表面。当粒子的速度超过与材料和温度相关的临界速度时,粒子在撞击瞬间发生剧烈的塑性变形,产生类似于“绝热剪切失稳”的效应。

固态沉积:这种高速塑性变形破坏了粒子表面的氧化膜,使暴露出的新鲜、洁净的金属材料在巨大的压力和局部温升(远低于材料熔点)下,与基体或先前沉积的粒子发生强烈的机械咬合和冶金结合(主要是原子扩散),从而实现固态沉积。

核心特点与优势:

低温特性:工作气体温度通常低于800℃C(远低于材料熔点),基体受热影响极小。这使得该技术特别适用于处理热敏感材料(如铝合金、镁合金、聚合物基复合材料)、纳米结构材料(避免晶粒长大)和易氧化材料(如铜、钛)。

低氧化:固态沉积过程极大减少了粉末颗粒的氧化,涂层纯度高,氧含量低。

低残余应力:由于无熔化和凝固收缩过程,涂层内残余应力低,结合强度高,可制备厚涂层(毫米级)。

高效沉积:粒子反弹损失小,材料利用率高(可达90%以上)。

涂层致密:高速撞击使粒子变形充分,能形成低孔隙率、高致密度的涂层。

环保性:无高温熔融,产生的有害气体、烟尘和辐射少。

主要应用领域:

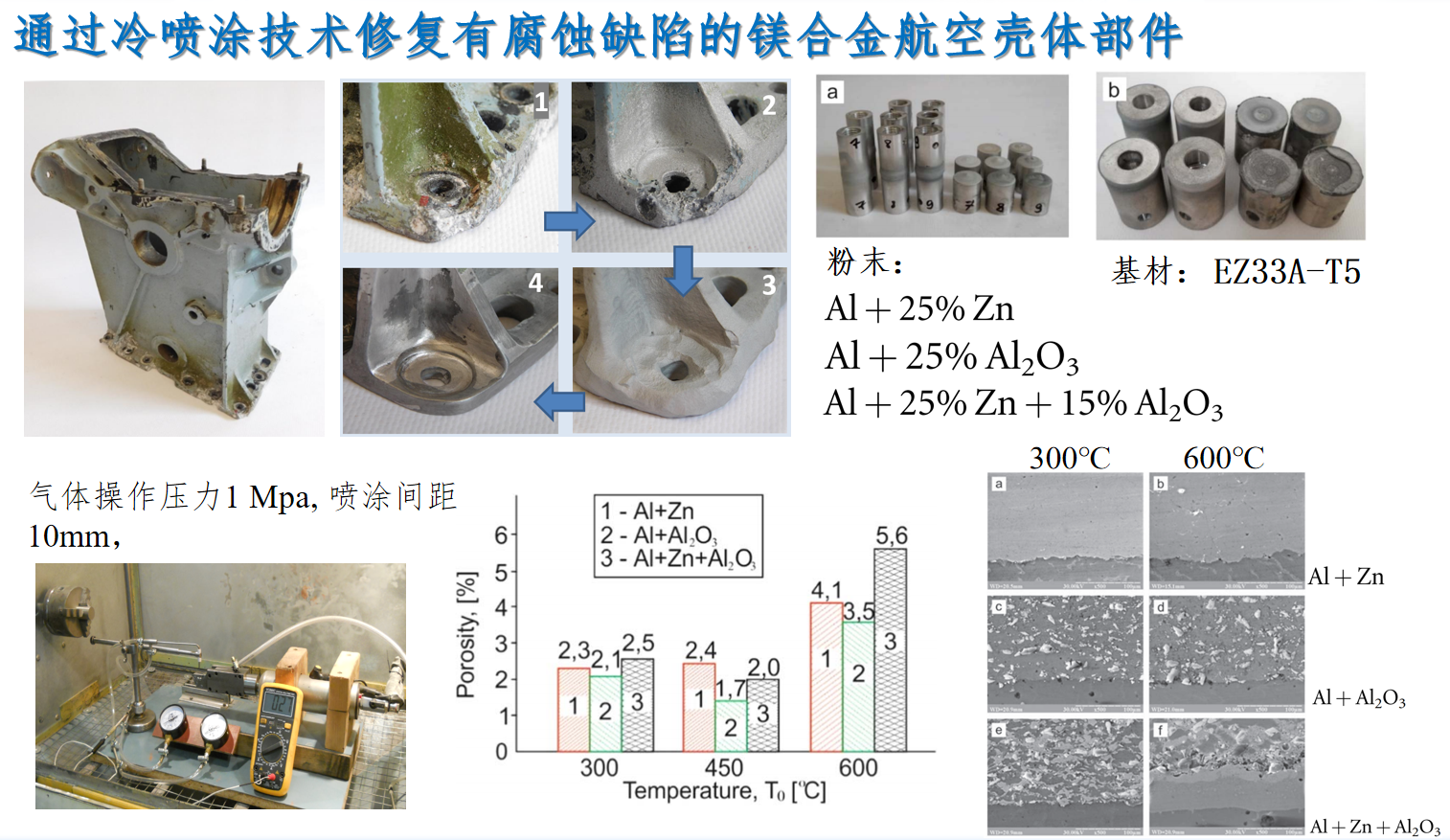

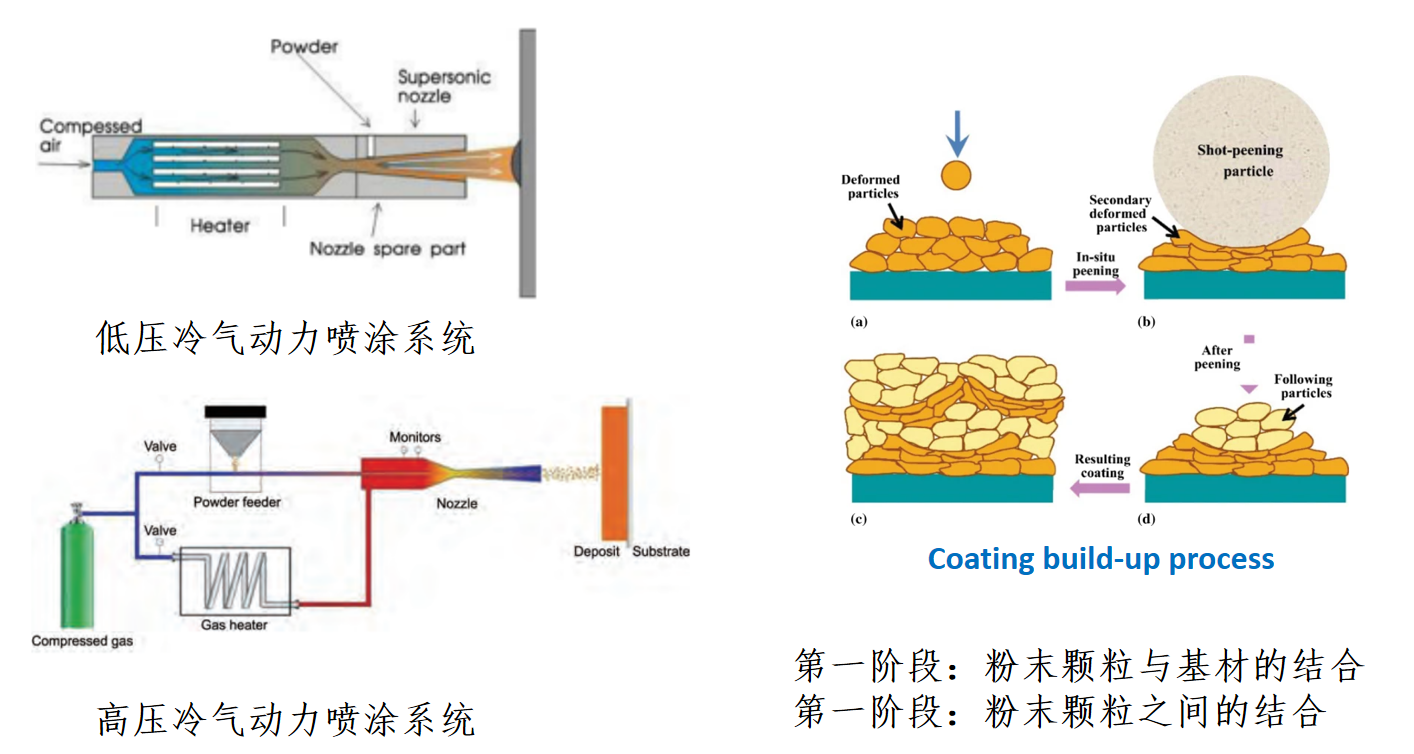

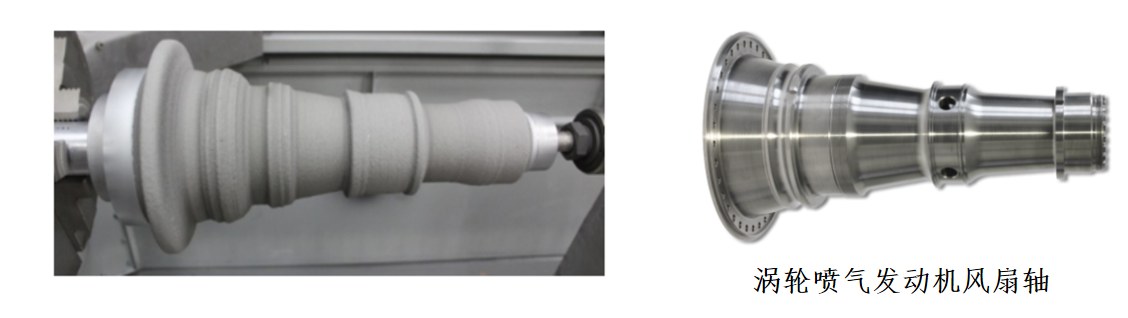

修复与再制造:修复磨损、腐蚀或加工超差的精密部件(如航空航天部件、液压杆、模具),尤其适用于无法高温焊接的材料。

功能涂层:制备导电涂层(如铜、铝)、耐磨涂层(如碳化钨/钴)、防腐涂层(如铝、锌、钛合金)、电磁屏蔽涂层等。

增材制造(3D打印):直接“打印”金属零件或结构,尤其适合制造大尺寸、高致密度、低应力的金属构件。

特殊材料加工:沉积非晶合金、纳米晶体材料复合材料(金属+陶瓷)等。

冷喷涂利用超音速气流加速固态粉末粒子,通过高速撞击产生的塑性变形实现材料在基体上的固态沉积。其低温、高效、低污染的特性,使其在表面工程、再制造和增材制造领域展现出巨大的潜力,尤其适用于传统热加工方法难以处理的材料和精密部件。

粉末颗粒加速特性研究

在报告中从冷喷涂技术参数系统地讨论了加速气体的压力、温度;粉末颗粒的粒径、温度、速度;基材的温度;对粉末颗粒加速特性影响展开了研究。

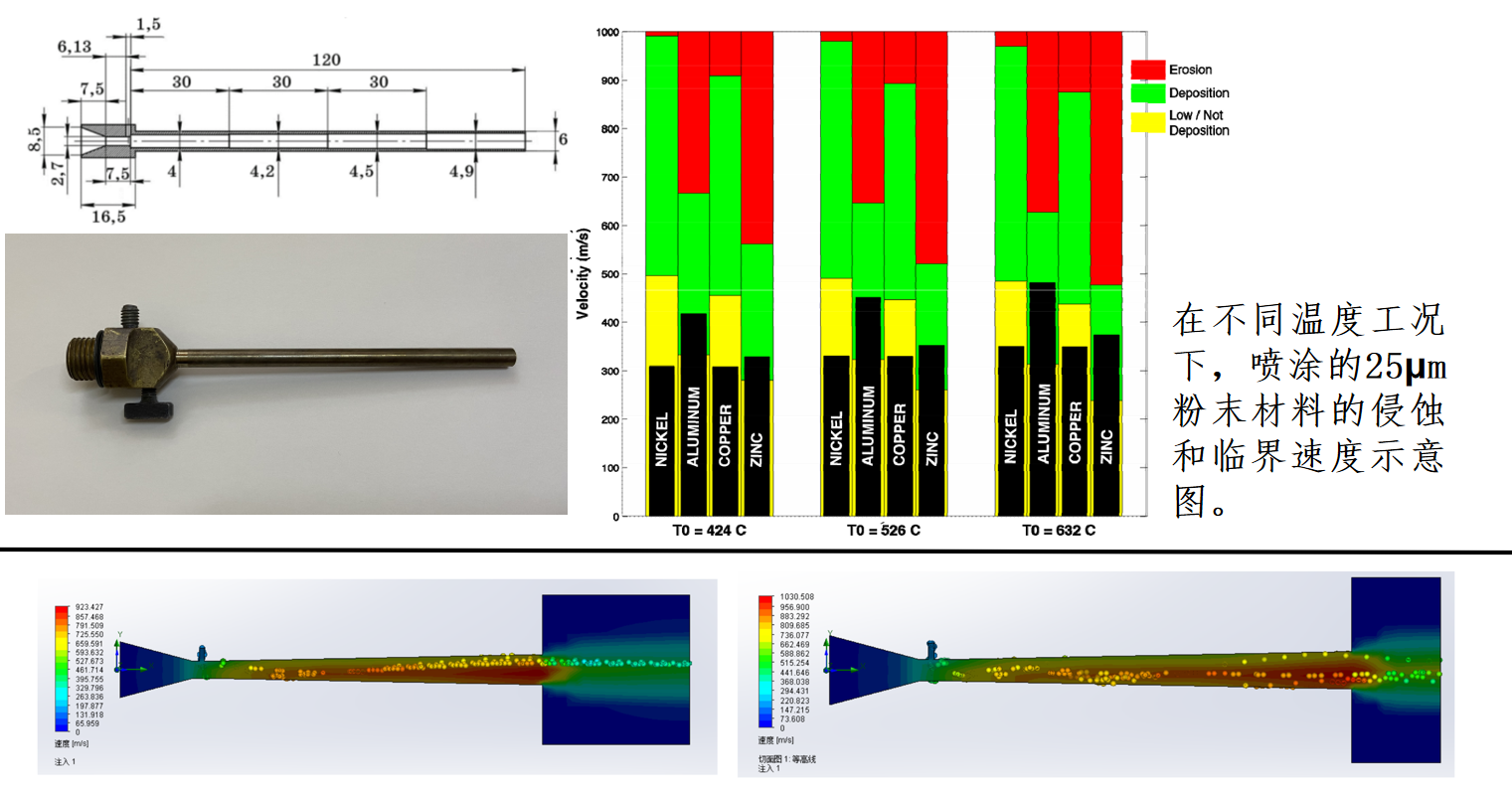

在对喷管内通道的结构研究过程中,基于传统的线性冷喷涂喷管开展了非线性冷喷涂喷管的研究,非线性冷喷涂喷管可以实现紧凑部位的表面修复工作;同时确定了多种金属粉末材料的沉积速度窗口。

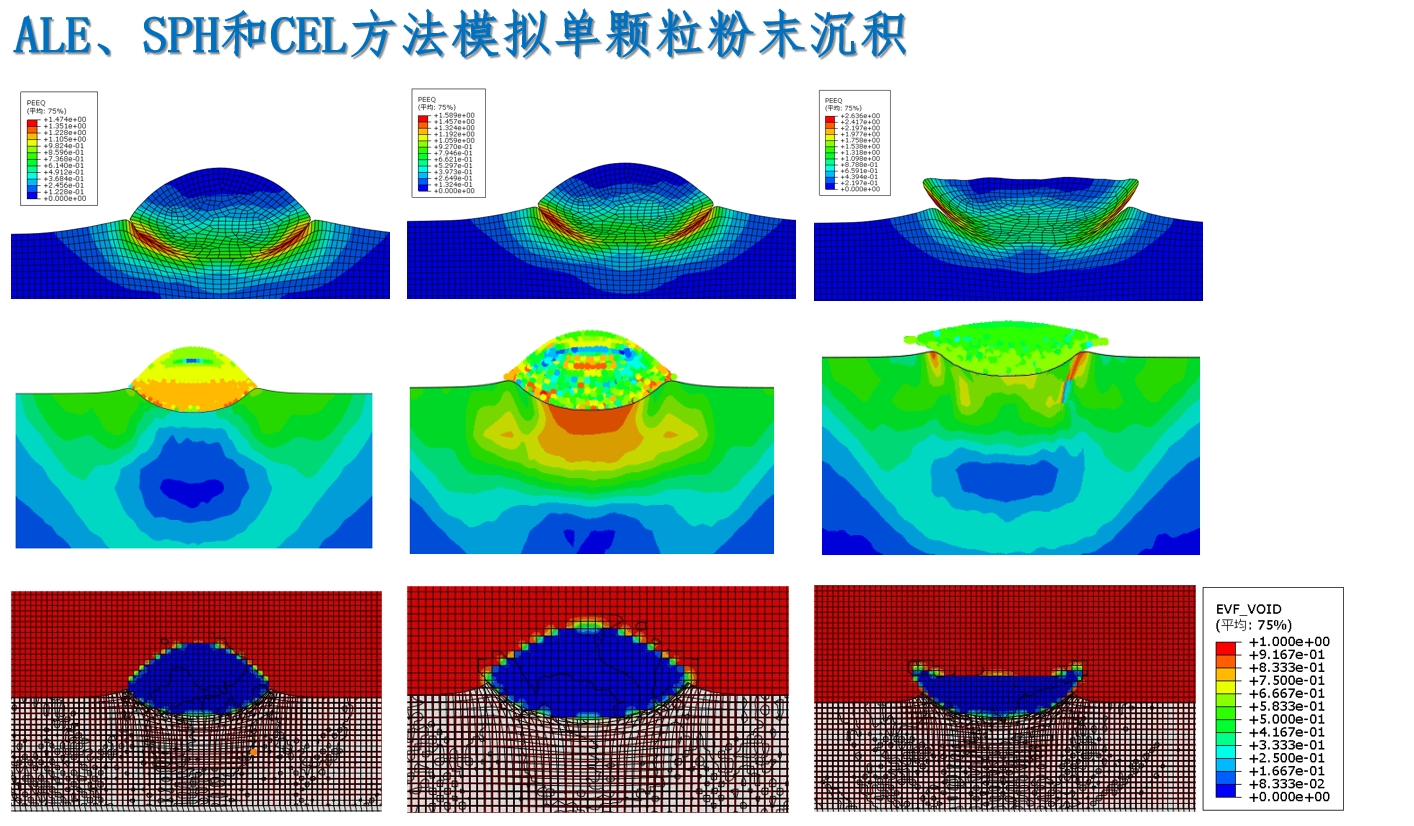

在对冷喷涂粉末颗粒沉积的研究中,基于Abaqus显示动力学通过模拟AI全面地讨论了ALE,SPH和CEL方法模拟冷喷涂颗粒沉积的过程并分析了三种方法的应用特点。

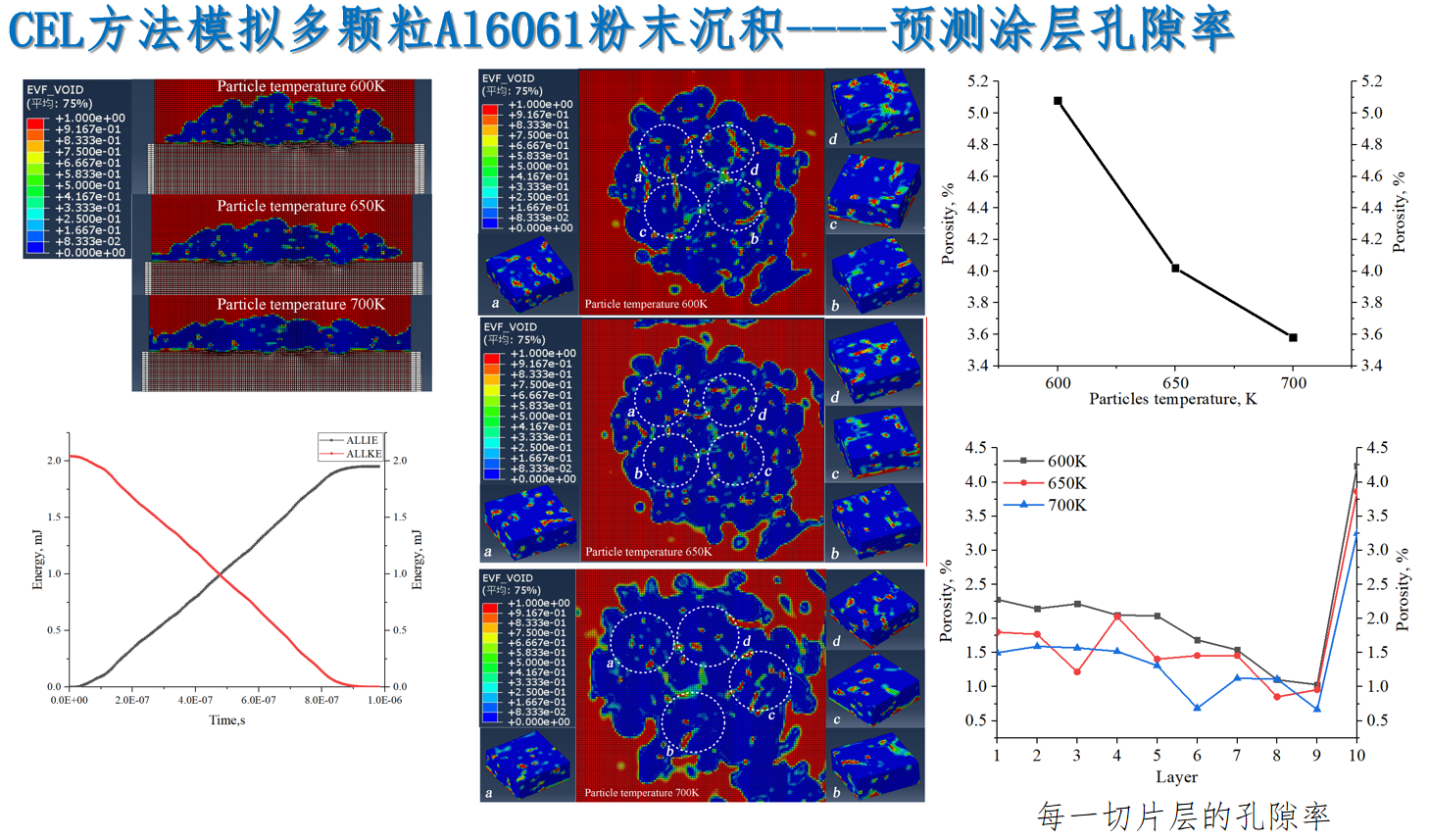

在实际冷喷涂颗粒沉积过程中,颗粒的分布是在既定空间内杂乱无序排布的,为了更加逼近真实的颗粒碰撞和沉积过程,使用Python脚本对多颗粒建模,在欧拉域内按照粒度分布生成并随机分配位置,从而实现模拟冷喷涂沉积的过程。

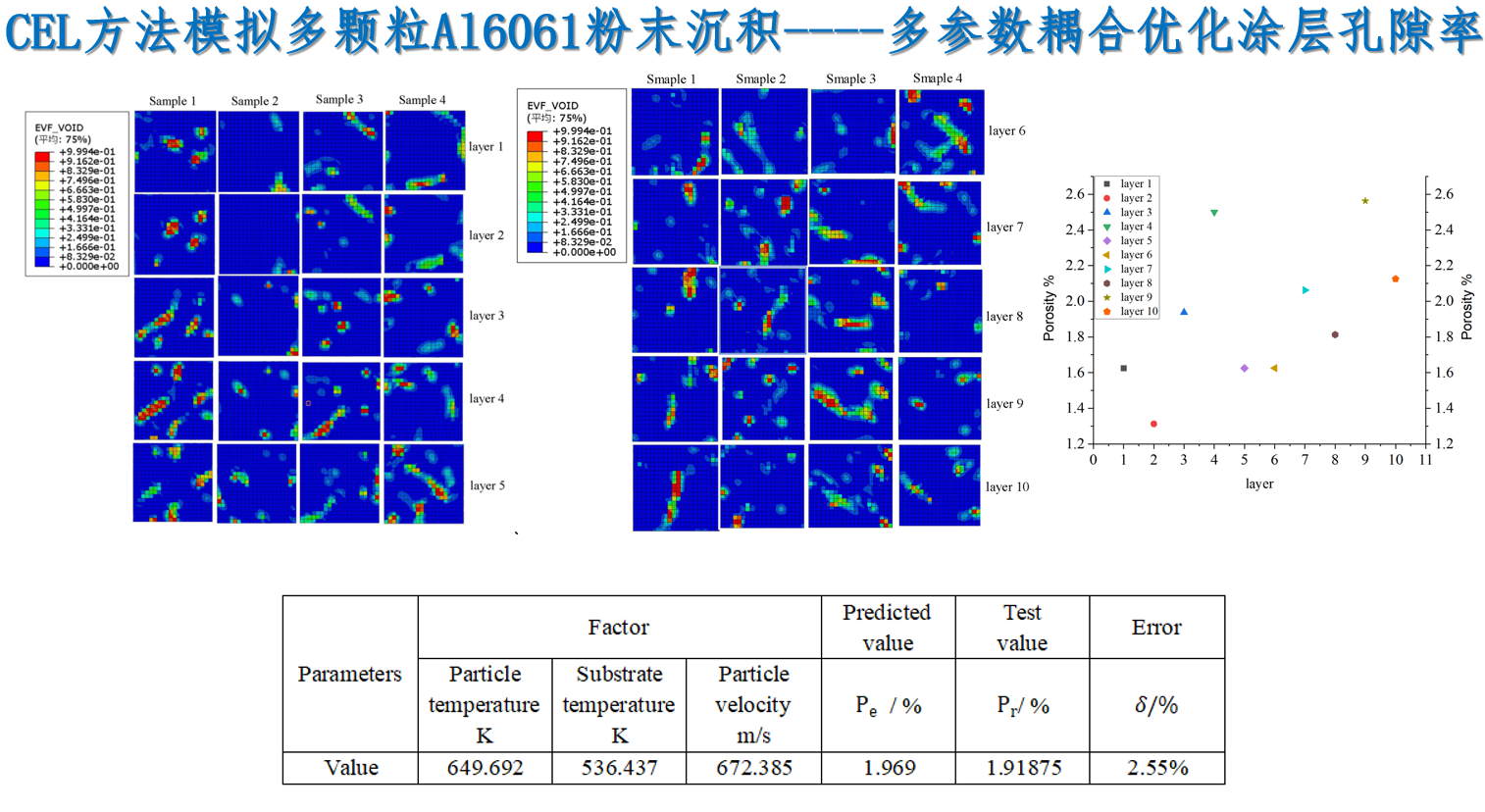

CS过程可以看作为多种颗粒连续撞击基材的过程。通过建立多颗粒碰撞模型模拟Al6061颗粒/基材的沉积,改变颗粒温度研究涂层的孔隙率。CEL方法具有高的精度和鲁棒性的特点,被选为多颗粒碰撞模型模拟的方法。结果表明,三种温度工况下的涂层平均孔隙率分别为600K:5.08%;650K:4.02%;700K:3.58%。升高颗粒的温度能有效降低涂层的孔隙率;多颗粒在沉积过程中,已完成沉积的涂层内部出现被夯实的现象。

模拟实际冷喷涂多颗粒碰撞过程。建立关于颗粒温度,基材温度和颗粒速度作为自变量和Al6061涂层孔隙率为因变量的多参数函数,采用响应面分析法预测Al6061涂层孔隙率的最佳喷涂参数和涂层孔隙率。数值结果表明:预测模型得到的Al6061涂层孔隙率数值为1.969%;多因素耦合影响下,颗粒速度对Al6061涂层孔隙率影响最大,影响最小的是基材温度。实际值与数值模拟得到的实际值误差仅为2.55%。

同时展示了一些冷气动力喷涂的修复案例: