航空钛合金大型承力构件等温局部间歇加载省力成形制造——魏科 副教授

报告人简介:

南昌航空大学材料科学与工程学院博士,副教授,研究生导师,江西省高校中青年学科骨干教师、中国机械工程学会塑性分会及江西省模具协会会员,上海飞机制造有限公司“科技特派员”,韩国首尔国立大学“访问学者”,南昌航空大学2024年度“最美教师”。主要从事精确塑性成形理论与技术教研工作,致力于省力成形的难变形复杂构件宏微观精确调控研究,为我国航空领域迫切需求的高性能轻量化大型构件成形制造提供了强有力支撑。主持国家自然科学基金2项、省部级课题2项及企事业单位合作项目多项。发表学术论文30余篇。指导学生获江西省“实践之星”十佳研究生、研究生国家奖学金、“互联网+”省级铜奖、全国大学生“精雕杯”毕业设计大赛二等奖、“精锻杯”塑性工程创新创意大赛二等奖等多项荣誉。近六年,培养硕士生15名。主讲《锻造工艺与模具设计》《模具CAD》《材料成形CAE》《科技论文检索与写作》等本科生课程4门,主持教改课题3项。

报告内容:

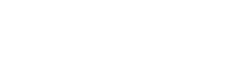

等温局部间歇加载技术兼具了等温成形和局部加载的双重优势。一方面,等温成形将模具加热到坯料相同温度下,以较低的应变速率进行模锻成形,有效克服了常规锻因材料表面激冷导致的变形抗力剧增。另一方面,在局部间歇加载过程中,整体模具被分为若干分块模具,通过控制各分块模的相对运动,对构件某一局部区域加载,然后再逐步变换施载模具,可在较低吨位的压力机下大幅拓宽构件的成形尺寸范围,分步完成整体构件的成形制造。因此,等温局部间歇加载技术为实现航空钛合金大型承力构件的省力成形制造提供了重要启示。同时,也可使现有压机设备的成形能力发挥出更大成效。

大型筋板构件广泛应用于航空航天领域。

实现钛合金大型筋板构件省力精确成形。

连续局部加载成形和间歇/断续局部加载成形。

局部加载+等温成形————工艺的复合实现省力近净成形。

等温局部加载面临的问四个问题。

提出了解决等温局部加载出现的四个问题的方案;基于Deform模拟与变形-保温多机制耦合的等温局部加载宏微观建模仿真;等温局部加载材料跨区转移规律及筋槽充填不满、折叠、流线等缺陷演变;钛合金等温局部加载多变形区动、静态组织形态演化及不均匀性形成机制;基于宏微观一体化的等温局部加载工艺/模具/坯料多目标优化设计方法。

钛合金大型航空构件成形存在的3大难题:成形能力提升;成形成性一体化;全过程稳健控制。

基于Deform构建了等温局部加载成形有限元模型;

了解并掌握不同加载区的材料流动规律。

先变形区域的材料流动;腹板处材料沿着分流层往两端流动,其中一端材料跨变形区流动;流动-I:材料充填分模线位置的上筋筋槽;流动-II:转移至未加载区域中

先变形区域的位移场和应变场;分模线至邻近未加载区域产生附加速度场,呈现出梯度减小的分布状态;应变在邻近分模线的未加载区中也呈现出梯度减小的分布状态;远离分模线的未加载区域x方向位移场和应变场基本不变

后变形区域的材料流动;流动-III:材料充填分模线位置的下筋筋槽;在邻近分区筋的未加载区产生一个新分流层,加载区的材料不再转移至未加载区;流动-IV:已转移材料逆向流动,充填分模线位置筋槽。

后变形区域的位移场和应变场;位移和应变在分模线至未加载区的首根筋呈梯度减小的变化趋势;第二加载步材料转移的影响范围小于第一加载步的影响范围。

提出了基于主应力法改进的折叠快速预测与控制方法,改变各分区厚度得到三种不等厚坯料,形式C不等厚坯料加载不会产生折叠,解决过渡区折叠缺陷的困恼。

提出了多筋复杂构件筋槽充填与变形均匀性同时改善的响应面多目标优化方法;

变形均匀性优化前后结果验证。

探明了不同变形区域的微观组织差异。

保温过程中发生静态软化:静态再结晶;静态球化。

探明了不同变形区域的微观组织差异;

先变形后保温时序的静态软化机制。

先变形后保温时序保温过程中的静态球化机制:α晶粒被高角度晶界分割 ;β基体沿着α晶界渗透。

保温过程中静态再结晶消耗大量位错,位错密度急剧减少;静态回复导致大量存在低角度晶界,并构成多个位错墙,低角度晶界的两侧取向存在明显差异。